I tekstilindustriens produktionssystem er den stabile og effektive drift af spindeudstyr grundlaget for at forbedre produktionseffektiviteten og sikre produktkvaliteten. Stabiliteten af TMT slet (TMT-komponenter), som er sammensat af kernen i spindeudstyr, bestemmer direkte udstyrets samlede ydeevne. Med den skærpede konkurrence i tekstilindustrien og væksten i markedets efterspørgsel efter garn af høj kvalitet, er optimering af stabiliteten af TMT-dele blevet et nøglespørgsmål i udviklingen af industrien. Gennem teknologisk innovation, materialeopgraderinger og procesforbedringer har mange virksomheder gjort betydelige fremskridt med at forbedre stabiliteten af TMT-dele, hvilket giver en solid garanti for effektiv drift af spindeudstyr.

Under langsigtet kontinuerlig drift af traditionelt spinningsudstyr er fejlproblemer forårsaget af fluktuationer i TMT-dele almindelige. For eksempel vil glide på transmissionskomponenter, løse lejer og deformation af vigtige strukturelle dele få udstyret driftsnøjagtighed til at falde, hvilket resulterer i ujævn garntykkelse og øget brudhastighed, hvilket påvirker produktionseffektiviteten og produktkvaliteten alvorligt. Dertil kommer hyppige udstyrsfejl ikke kun vedligeholdelsesomkostningerne, men forårsager også forsinkelser i produktionsplaner, hvilket er årsag til direkte økonomiske tab for virksomheden.

Samtidig udvikler den moderne tekstilindustri sig mod intelligens og hurtighed. Nyt spinningsudstyr stiller højere krav til stabiliteten af TMT Parts. Ved højhastighedsdrift skal komponenter modstå større mekanisk belastning og dynamisk belastning; i intelligent produktionstilstand kræver næsten streng nøjagtighedskonsistens og pålidelighed af komponenter. Derfor er optimering af stabiliteten af TMT Parts blevet et uundgåeligt valg for at imødekomme industriens opgraderingsbehov og fremme højkvalitetsudviklingen af tekstilindustrien.

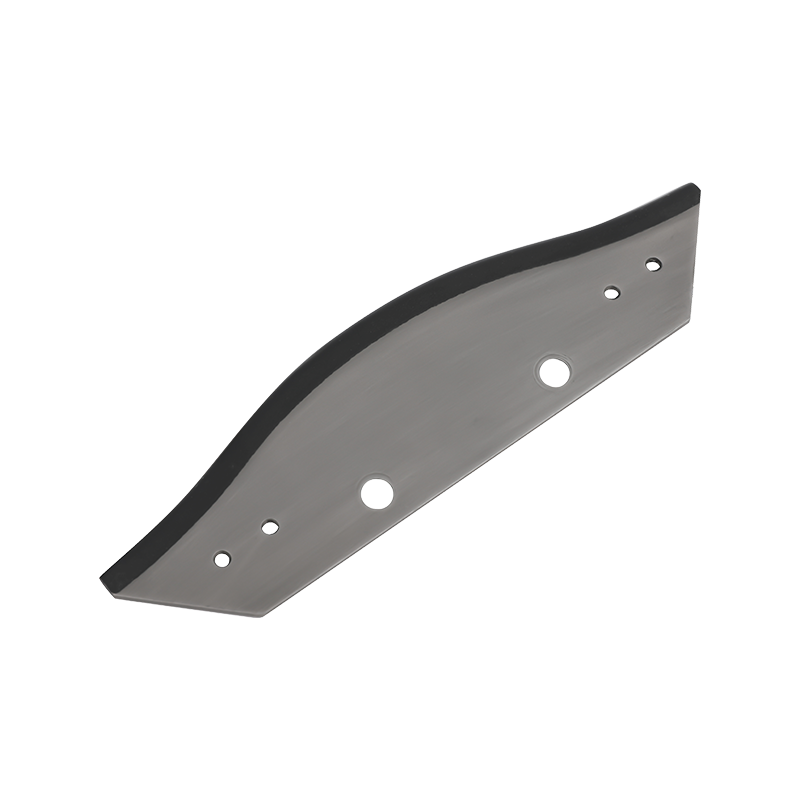

Med hensyn til materialevalg har industrien øget forskning og udvikling og anvendelse af højtydende materialer. For nøglekomponenter, der bærer høje belastninger i TMT-dele, såsom drivaksler, tandhjul osv., anvendes højstyrkelegeret stål eller speciallegeringsmaterialer til at forbedre materialets styrke, sejhed og slidstyrke ved at tilføje sjældne metalelementer og optimere varmebehandlingsprocesser. Disse materialer kan ikke kun reducere glidehastigheden af komponenter under langvarig brug, men reducerer også risikoen for brud forårsaget af træthed, hvilket sikrer sikkerheden af TMT-dele ved roden.

Innovation i fremstillingsprocesser er kerneleddet i stabilitetsoptimering. Den brede anvendelse af præcisionsbearbejdningsteknologi har væsentligt forbedret fremstillingsnøjagtigheden af TMT-dele. CNC-bearbejdningscentret sikrer, at dele tilpasningsnøjagtighed, når den optimale tilstand gennem dimensionskontrol på mikro- og overfladefinishbehandling og reducerer driftsstabilitetsfaktorer forårsaget af monteringsfejl. Derudover danner avancerede overfladebehandlingsprocesser, såsom nanocoating, laserquenching osv., et tæt beskyttet lag på overfladen af delene, hvilket øger dens korrosions- og slidbestandighed og forlænger dens levetid yderligere.

På designniveau har virksomheder introduceret computerstøttet design (CAD) og finite element analyse (FEA) teknologier for at optimere strukturen af TMT dele. Ved at simulere spændingsforholdene for komponenter under forskellige arbejdsforhold, justere strukturelle parametre, eliminere spændingskoncentrationspunkter og forbedre stabiliteten af den overordnede struktur. Samtidig gør anvendelsen af det modulære designkoncept installation, adskillelse og vedligeholdelse af TMT-dele mere bekvem, hvilket reducerer virkningen af ukorrekte vedligeholdelsesoperationer på stabiliteten.

Forbedringen af TMT Parts' stabilitet har medført flere positive virkninger på driften af spinningudstyr. For det første er fejlraten for udstyr blevet kraftigt reduceret. Med sin højere slidstyrke og pålidelige reducerer de optimerede TMT-dele effektive løsninger af nedetider forårsaget af komponentskade, forlænget med kontinuerlig drifttid betydeligt og forbedret produktionseffektivitet med mere end 20 %. For det andet er produktkvaliteten effektivt garanteret. Stabilt drevet spindeudstyr kan sikre, at ensartetheden, styrken og andre indikatorer for garnet opfylder høje standarder, reducerer den defekte rate og forbedrer virksomhedens konkurrenceevne på markedet.

Fra et omkostningskontrolperspektiv giver TMT Parts stabilitetsoptimering betydelige økonomiske fordele. Den reducerede frekvens af udstyrsvedligeholdelse og komponentudskiftningsfrekvens reducerer direkte virksomhedens vedligeholdelsesomkostninger; forbedringen af produktionseffektiviteten, som er frembragt af en effektiv og stabil drift af udstyret, fortynder indirekte produktionsomkostningerne for enhedsproduktet. Derudover hjælper en stabil produktionstilstand virksomheder med bedre at formulere produktionsplaner, reducere risikoen for ordreforsinkelser forårsaget af udstyrsfejl og vedligeholdelse af virksomhedens omdømme og kunderelationer.

På trods af de mange resultater inden for stabilitetsoptimering af TMT Parts, står industrien stadig over for udfordringer og muligheder. Efterhånden som tekstiludstyr udvikler sig mod højere hastigheder og mere intelligente retninger, vil stabilitetskravene til TMT Parts fortsætte med at stige. I fremtiden vil forskning og udvikling af nye materialer blive et centralt gennembrudspunkt, såsom smarte materialer med selvhelbredende funktioner, ultralette og højstyrke kompositmaterialer, som forventes at forbedre ydeevnen af dele yderligere.

Samtidig vil den dybdegående anvendelse af digital teknologi give en ny vej til stabilitetsoptimering. Gennem IoT-teknologi overvåges driftsstatus for TMT Parts i realtid, og big data-analyse bruges til at forudsige potentielle fejl for at opnå forebyggende vedligeholdelse; kombineret med kunstig intelligens-algoritmer justeres udstyrets driftsparametre dynamisk for at sikre, at TMT-dele altid er i den bedste arbejdstilstand. Derudover vil konceptet med grøn fremstilling også fremme stabilitetsoptimering mod en mere miljøvenlig og bæredygtig retning, og udviklingen af lavenergi- og langtidsholdbare TMT-dele vil blive en ny trend i branchen.