I årtier har polymerbearbejdning været afhængig af statiske blogmetoder - systemer, hvor materialestrømmen og forskydningen forbliver relativt konstant gennem hele blogprocessen. Selvom de er effektive til en vis grad, kæmper disse konventionelle tilgange ofte med ujævn spredning, højt energiforbrug og begrænset tilpasningsevne til forskellige materialeviskositeter. Efterhånden som polymerer bliver mere komplekse, og ydeevnekravene stiger, kan traditionelle blogere ikke længere opfyldes med præcision og effektivitet, der kræves i moderne materialeteknik.

Det er hende Dynamisk smelteblander introducerer et sandt perspektivskift. I modsætning til statiske systemer fungerer den under konstant skiftende strømnings- og forskydningsforhold, hvilket tillader materialer at blive blandet dynamisk frem for passivt. Det dynamiske miljø muliggør mere effektiv fordeling af partikler, bedre kontrol over forskydningsinducerede effekter og større homogenitet i den endelige polymersmelte.

Forestil dig forskellen mellem at røre en tyk sirup med en fast ske versus en, der bevæger sig rytmisk og ændrer retning med formål. Den anden metode rører ikke kun, men reorganiserer væsken, hvilket skaber zoner med turbulens og fornyelse. Tilsvarende Dynamisk smelteblander transformerer det statiske koncept om at blande til en levende proces - en der tilpasser sig, reagerer og udvikler sig i realtid.

I polymervidenskabens verden markerer denne udvikling mere end blot en ændringsudstyr; det repræsenterer en ny blandingsfilosofi. Ved at introducere kontrolleret dynamik i smelteblandingsprocessen får ingeniører evnen til at finjustere materialers mikrostruktur på et dybere niveau, hvilket baner vejen for stærkere, lettere og mere alsidige polymerer.

Det spørgsmål, der følger, er enkelt, men dybt: hvordan kan dynamisk bevægelse omforme selv essensen af blanding? Svaret ligger i at forstå den indviklede dans mellem flow, shear og tid - en dans, som Dynamisk smelteblander med bemærkelsesværdig præcision.

Forstå hvordan materialer opfører sig inde i en Dynamisk smelteblander kræver at man ser dybere ind i videnskaben om smelteblandingsdynamik . I sin kerne beskriver dette koncept, hvordan viskøse polymersmelter reagerer på deformation, flow og termiske gradienter under konstant skiftende forskydningsforhold. Traditionelle statiske blandere antager ofte, at flowet er stabilt og forudsigeligt, men i virkeligheden udviser polymerkæder meget ikke-lineære reaktioner på stress og temperatur. Den Dynamisk smelteblander blev designet til at udnytte disse ikke-lineariteter - ikke undertrykke dem - og transformere flow-uregelmæssigheder til en struktureret, kontrollerbar proces.

I en typisk polymersmelte styrer bevægelsen af molekylære kæder alt: viskositet, elasticitet, varmeoverførsel og i sidste ende ensartetheden af det endelige produkt. Statiske blandere skaber ensartede, men gentagne forskydningsmønstre, som kan føre til lokal overophedning, utilstrækkelig spredning og ujævne blandezoner. I modsætning hertil, en Dynamisk smelteblander introducerer tidsafhængige variationer i skydningshastighed, retning og intensitet. Disse udsving forhindrer stagnationszoner, fremmer en bedre fordelingsstrøm og øger nedbrydningen af agglomerater i smelten.

Hemmeligheden ligger i forskydningsmodulation . Ved at ændre amplituden og frekvensen af mekanisk bevægelse inde i blanderen er det muligt at kontrollere, hvordan energien fordeles gennem smelten. Det dynamiske forskydningsfelt strækker og afspænder periodisk polymerkæder, hvilket giver dem mulighed for at omorientere og skille sig ud mere effektivt. Denne dynamiske proces hjælper materialet med at opnå en mere homogen tilstand med mindre termisk stress og reduceret nedbrydningsrisiko.

| Parameter | Statistik blandesystem | Dynamisk smeltemixer | Effektivitet |

| Forskydningshastighedsfordeling | Ensartet men begrænset rækkevidde | Variabel, tidsafhængig | Forbedrer polymerkædemobilitet og opdeling af agglomerater |

| Flow mønster | Forudsigeligt laminært flow | Kontrolleret turbulens og pulsering | Forbedrer spredning og distribution |

| Energieffektivitet | Høj på grund af konstant drejningsmoment | Optimeret af dynamisk kontrol | Reducerer energiforbruget |

| Temperaturen er sat i gang | Tilbøjelig til hot spots | Forbedret varmeafledning | Forhindrer materialeredbrydning |

| Blandingstid | Lange og gentagne cyklusser | Forkortet gennem aktiv dynamik | Øger gennemløb og proceseffektivitet |

| Materialekompatibilitet | Snæver rækkevidde | Bredt udvalg af viskositeter og rheologier | Udvider anvendelsesfleksibilitet |

Dynamiske flowfelter transformerer intern geometri. I stedet for en enkelt statisk forskydningszone genererer mixeren skiftende kompressions- og forlængelsesstrømme, som kontinuerligt omarrangerer polymerdomæner. Ved polymersmelteblanding er målet intim kontakt mellem uens faser. Dynamisk blanding sikrer gentagen interaktion og forhindrer faseadskillelse, hvilket forbedrer ydeevnen i højtydende kompositmaterialer, barrierefilm og flerfasede elastomerer.

Termisk balance opretholdes også gennem pulserende energitilførsel, hvilket muliggør lokal afkøling og forhindrer nedbrydning. Rheologisk tillader dynamisk drift viskositeten midlertidigt at blive reduceret under højforskydningsfaser og genoprettet under afslapningsfaser, hvilket forbedrer flowet, mens strukturen bevares.

I sidste ende er Dynamisk smelteblander er en bro mellem molekylær adfærd og industriel teknik, der omsætter kaotisk polymerdynamik til orkestrerede, kontrollerbare processer.

I polymerteknologiens verden er blanding, hvor innovation begynder. Det er skæringspunktet mellem kemi, fysik og procesdesign - en balance, hvor to eller flere polymerer skaber materialeegenskaber, som ingen af dem kunne opnå alene. Den Dynamisk smelteblander fungerer som et kreativt instrument til at danne dette fundament.

Traditionel smelteblanding er afhængig af statiske systemer, der ofte efterlader faseadskillelse, ufuldstændig dispersion og ujævn fyldstoffordeling. Derimod Dynamisk smelteblander introducerer et tidsafhængigt miljø, der løbende omdefinerer materialeinteraktion på molekylært niveau.

Forestil dig at blande en tyktflydende gummilignende polymer med en termoplast med lav viskositet. I en konventionel mixer modstår den viskøse polymer deformation, mens den lettere danner isolerede lommer, hvilket skaber svage områder. Inde i en Dynamisk smelteblander , systemet accelererer, decelererer og vender flowretningen cyklisk. Dispergerede dråber strækker sig og bryder ind i mindre domæner, grænseflader tynde, og en ensartet struktur opstår.

| Aspekt | Statisk smelteblanding | Dynamisk smeltemixer | Effekt på materialets ydeevne |

| Fasespredning | Ufuldstændig ved høje viskositetsforhold | Ensartet på tværs af viskositetsområdet | Forbedret mekanisk styrke og optisk klarhed |

| Dråbestørrelse af spredt fase | Stor og uregelmæssig | Lille og kontrolleret gennem dynamisk forskydning | Forbedret sejhed og slagfasthed |

| Grænsefladeadhæsion | Svag på grund af begrænset sammenfiltrering | Stærk på grund af gentagen grænsefladefornyelse | Bedre stressoverførsel og holdbarhed |

| Fyldstoffordeling | Aggregation sandsynlig | Jævn spredning gennem kontinuerlig nyorientering | Forbedret elektrisk og termisk ledningsevne |

| Procesfleksibilitet | Smal viskositetsvindue | Tilpasser sig til en bred vifte af blandinger | Velegnet til højtydende og genbrugsmaterialer |

Mikrostrukturel udvikling under dynamisk blanding reducerer domænestørrelsen, øger grænsefladearealet og forbedrer trækstyrke, forlængelse og termisk stabilitet. Dynamisk blanding giver også bæredygtighedsfordele, reducerer energiforbruget og tillader heterogene genanvendte råvarer at opnå jomfrulignende kvalitet.

Blanding er både videnskab og kunst. Den Dynamisk smelteblander mestrer begge dele dispersiv and distributive blanding i en enkelt orkestreret proces.

Tidsvarierende strømningsfelter veksler mellem højforskydnings- og lavforskydningsfaser, brud, spredning og omorganisering af materialer uden overskydning.

| Parameter | Statisk blanding | Dynamisk smeltemixer | Resulterende effekt |

| Forskydningsfelttype | Konstant, ensartet forskydning | Pulserende, tidsafhængig forskydning | Forhindrer nedbrydning, samtidig med at effektiviteten forbedres |

| Dispersiv evne | Begrænset af konstant forskydning | Forstærket gennem periodisk forlængelsesflow | Finere dråbe- og fyldstofdispersion |

| Fordelingsevne | Lokaliserede og gentagne strømningsveje | Løbende fornyelse af flowbaner | Opnår ægte homogenitet på tværs af smelten |

| Termisk ensartethed | Høj lokal opvarmning | Cyklisk varmefordeling | Reducer risikoen for nedbrydning |

| Morfologisk stabilitet | Fasesammensmeltning over tid | Vedvarende mikrostruktur på grund af gentagen fornyelse | Langtidsstabilitet i flerfaseblandinger |

| Energiudnyttelse | Ineffektiv og ureguleret | Adaptiv energiindgang | Lavere energi pr. enhed blandeeffektivitet |

Dynamisk bevægelse sikrer ensartethed i makro-, meso- og mikroskala, hvilket giver en velafbalanceret polymermorfologi. Konceptuelle casestudier, såsom ledende polymerkompositter, demonstrerer ensartet elektrisk ledningsevne og optisk klarhed gennem dynamisk dispersiv og distributiv blanding.

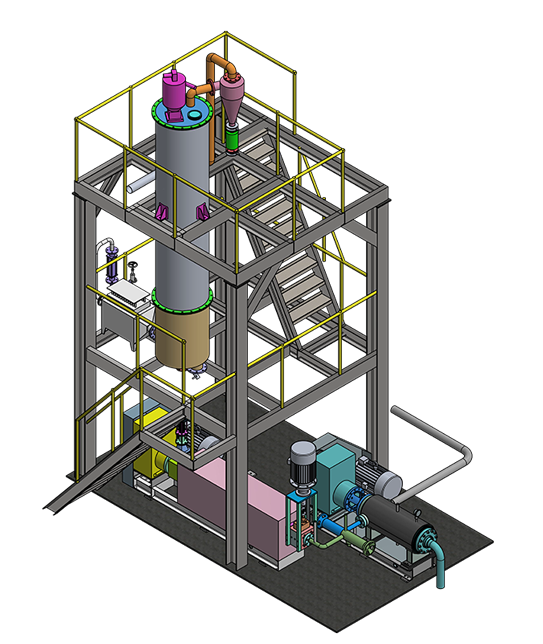

Den Dynamisk smelteblander Ydeevne er defineret af designet af dets blandezoner. Hver zone repræsenterer et mikromiljø, hvor flow, skydning og temperatur interagerer for at producere ønskede effekter.

| Zone Karakteristisk | Statisk mixer | Dynamisk smeltemixer | Resultat på proces og materiale |

| Flowgeometri | Fast og ensrettet | Rekonfigurerbar, multi-retningsbestemt | Bredere blandingsspektrum og fleksibilitet |

| Forskydningsprofil | Konstant intensitet | Moduleret og pulserende | Forhindre nedbrydning, forbedrer mikrostrukturel fornyelse |

| Denrmal kontrol | Passiv og begrænset | Aktiv, via feedback og energimodulering | Overlegen temperatursartethed |

| Opholdstidsfordeling | Smal, risiko for døde zoner | Selvfornyende gennem flowinversion | Mere ensartet kvalitet og output |

| Skalerbarhed | Begrænset til specifikke polymertyper | Adaptiv til flere reologiske systemer | Lettere opskalering og produktdiversificering |

| Overvågningsevne | Minimal procesfeedback | Integrerede sensorer og AI-drevet justering | Procesoptimering i realtid |

CFD-simuleringer og digital tvillingteknologi muliggør præcis flow-, termisk- og forskydningsoptimering. Integrerede sensorer og adaptive kontroller justerer oscillation, skydning og hastighed baseret på polymerrespons i realtid, hvilket muliggør en selvoptimerende proces.

Den Dynamisk smelteblander kontrollerer materielle adfærd på tværs af makro-, meso- og mikroskalaer, hvilket forhindrer adskillelse på alle niveauer.

| Skala | Statisk mixer | Dynamisk smeltemixer | Indvirkning på produktets ydeevne |

| Makro-skala | Døde zoner kan dannes | Skiftende flow og pulsering | Ensartet tæthed og temperatur, færre fejl |

| Meso-Skala | Store domænestørrelser | Gentagne stræk og foldninger | Forbedrede mekaniske og optiske egenskaber |

| Mikroskala | Lokaliserede kædeorienteringsforskelle | Cyklisk forskydning og afslapning | Øget trækstyrke, elasticitet og termisk stabilitet |

| Energiudnyttelse | Konstant højt drejningsmoment; ineffektiv | Adaptive energiudbrud rettet mod skalaspecifikke behov | Reduceret strømforbrug, mindre termisk nedbrydning |

| Proces tilpasningsevne | Begrænsede polymerer | Multi-skala kontrol tillader forskellige rheologier | Størrelse fleksibilitet og materialeformulering |

Dens rejse fra statisk blanding til dynamisk innovation har transformeret polymerbearbejdning. Den Dynamisk smelteblander harmoniserer bevægelse, energi og materialeadfærd på tværs af flere skalaer. Fra makro-skala flow homogenitet til mikro-skala molekylær justering, dens drift sikrer uovertruffen ensartethed og ydeevne.

Dynamisk smelteblanding løser mangeårige udfordringer: reduktion af agglomeration, forbedring af mekaniske og optiske egenskaber, muliggør komplekse blandinger og understøttelse af bæredygtighed.

Multi-skala intelligens, kombineret med sensorer og adaptiv kontrol, transformerer mixeren til et proaktivt system, der er i stand til at opnå ensartede resultater på tværs af polymersystemer.

Industrier som bilindustrien, rumfart, elektronik, emballage og biomedicin drager fordel af forudsigelig og reproducerbar ydeevne. Teknologien understøtter også mål for cirkulær økonomi ved at behandle genanvendte råvarer effektivt.

Fremtidig udvikling vil omfatte højere automatisering, AI-drevet optimering og adaptiv i realtid, der opfylder kontrolkrav fra avancerede materialer. Hver rotation, oscillation og forskydningscyklus bidrager til finjusteret dispersion, fordeling og molekylær justering, hvilket omdefinerer polymerbehandling som en intelligent, lydhør kunst.